近日,2020年第5期《中国激光》出版“纪念激光器诞生60周年”专题,公司顾冬冬教授受邀在《中国激光》撰写《航空航天高性能金属材料构件激光增材制造》的长篇综述,并作为封面论文发表。论文系统论述了航空航天领域3类典型应用材料、4类典型结构的激光增材制造及航空航天应用进展,并对激光增材制造技术在材料-结构-工艺-性能一体化方向进行了总结和展望。

封面文章 | 顾冬冬,张红梅,陈洪宇,张晗,席丽霞. 航空航天高性能金属材料构件激光增材制造[J].中国激光,2020,47(05):0500002

航空航天制造是当今世界科技强国竞相发展的重点方向之一,其发展离不开兼具轻量化、难加工、高性能等特征的航空航天金属构件。激光增材制造技术为高性能金属构件的设计与制造开辟了新的工艺技术途径,可解决航空航天等领域发展过程中对材料、结构、工艺、性能及应用等提出的新挑战。近年来国内外在激光增材制造的新材料制备、新结构设计、高性能/多功能构件形性调控、航空航天应用等方面取得了显著的研究进展。

1. 研制新型高性能材料是激光增材制造构件力学性能及应用水平提升的基础保障

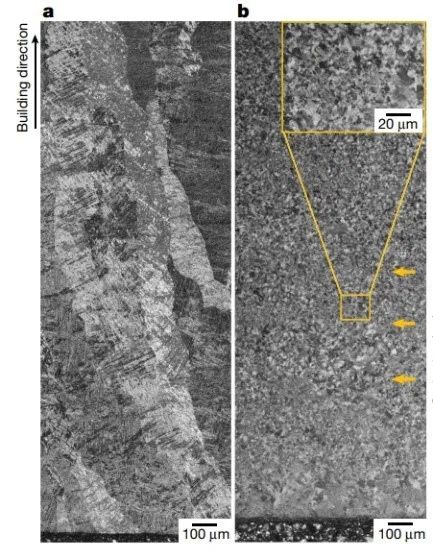

金属激光增材制造过程中易出现孔隙、裂纹、氧化夹杂、熔体球化与飞溅等一系列冶金缺陷,这是由材料的物理和化学特性本质决定的。缺陷会显著降低激光增材制造构件成形性能。以铝合金为例,其特殊性质(低密度、低激光吸收率、高热导率及易氧化性等)决定了其是激光增材制造的典型难加工材料。很多高性能合金较难通过激光增材制造工艺获得预期的高性能,主要是因材料的成分物性等参数并非专门为激光增材制造而设计,难以适用于激光快速熔化凝固过程及高度非平衡冶金热力学和动力学行为。专用面向激光增材制造的Al-Mg-Sc-Zr合金可原位生成Al3(Sc,Zr)纳米弥散强化相,成形件抗拉强度高于500 MPa,延伸率超过10%。新型研发的激光增材制造Ti-Cu合金可获得细小等轴β-Ti晶粒,并具有很高的化学成分均匀性,成形件兼具高抗拉强度(867±8 MPa)和延伸率(14.9±1.9%),如图1所示。对于激光增材制造高性能合金材料,全新的成分、物性、相变的设计及调控尤为重要,是提升增材制造构件力学性能及应用发展水平的物质基础与保障。

图1 激光增材制造TC4合金与Ti-8.5Cu合金显微组织对比:(a)TC4合金呈粗大柱状晶组织;(b)Ti-8.5Cu合金呈细小完全等轴晶组织

2. 纳米复合、原位增强及梯度界面设计是提升传统金属激光增材制造强韧化的有效途径

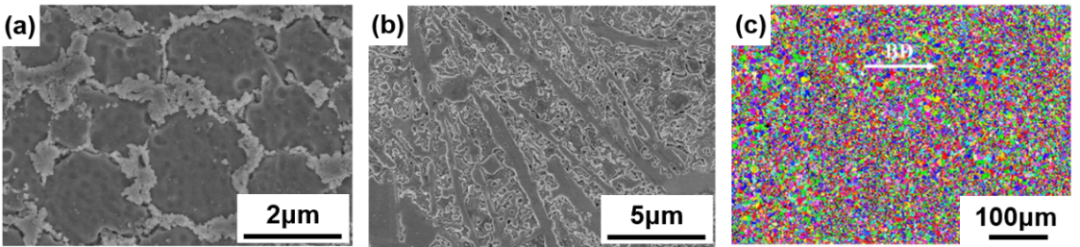

制备陶瓷增强金属基复合材料是传统金属强韧化的重要途径之一。激光增材制造金属基复合材料,在选材上突出“多相材料可设计性”,在增材制造工艺上强调“高可控性”,在使用成效上则凸显“高性能/多功能”,这是增材制造技术的重要发展方向。多相纳米陶瓷复合、原位增强及梯度界面设计,可有效改善陶瓷/金属界面润湿性及结合性,抑制界面微观孔隙及裂纹,提升成形件力学性能。

如图2所示,作者团队发现了高能激光特有的加热方式、能量特点及冶金机制可使纳米/原位陶瓷增强相具有新颖的微观生长及分布结构,揭示了激光高度非平衡熔池内的温度场、速度场、溶质场等冶金热力学和动力学行为对纳米/原位陶瓷增强相形成、晶体生长和空间分布、陶瓷/金属梯度界面形成与演化的作用规律,分析了纳米/原位陶瓷增强相作用下基体金属的等轴晶化及晶粒细化机制,提出了基于增强相、基体相及梯度界面的显微组织调控使激光成形件强度和韧性协同提升的原理及方法。

图2 激光增材制造Al基纳米/原位复合材料显微组织调控:(a)环状TiC纳米增强相;(b)条带状Al4SiC4原位增强相;(c)TiB2增强作用下Al基体细化的等轴晶组织

3. 激光增材制造工艺调控及技术创新是金属构件显微组织改善及性能提升的根本手段

激光增材制造的工艺参数、扫描策略、成形方向、成形件布局方式等可显著影响构件的成形质量、显微组织及力学性能。通过调控激光线能量密度(λ,λ=P/v)和激光体能量密度(ε,ε=P/vhd)(式中P为激光功率,v为扫描速率,h为沉积线间距,d为沉积层厚度),可有效调控线成形质量和体成形质量,为金属构件激光增材制造的精确化、稳定化控制提供关键工艺参数指标。

作者团队明晰了粉体与激光作用、粉体熔化行为、熔池形成与演化规律、熔体快速凝固行为等全过程跨尺度物理冶金机制,构建了激光增材制造工艺调控及优化方法,实现了激光成形件内部显微组织、冶金缺陷、残余应力及成形性能“由线及体”立体控制。

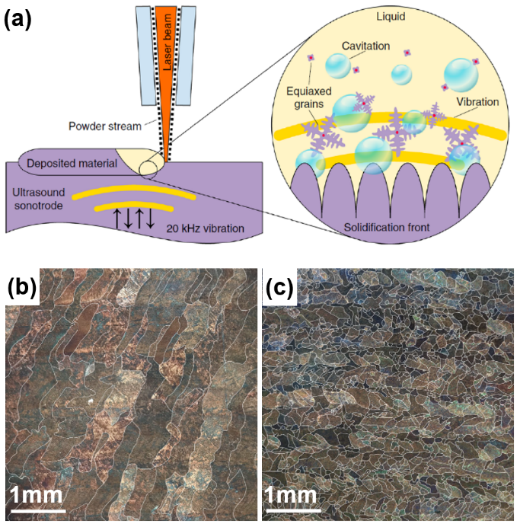

另一方面,激光增材制造工艺的创新(如将激光增材制造与超声振动、电磁场等多能场复合),可显著改善显微组织(如将柱状晶完全转变为细小等轴晶)及力学性能,且对不同金属材料具有普适性,如图3所示。

图3 超声复合激光增材制造TC4合金显微组织调控:(a)激光熔化沉积复合高频超声振动工艺;(b)常规激光熔化沉积TC4合金的粗大柱状晶;(c)超声复合激光增材制造TC4合金的细小等轴晶

4. 创新结构设计及形性一体化调控是发挥增材制造潜能、实现性能/功能跃升的重要途径

服役于航空、航天、船舶、核电等现代工业的金属构件正朝着复杂化、一体化、高性能、多功能方向发展。创新结构设计为增材制造构件的性能突破和功能跃升创造了条件。增材制造的高柔性为结构成形提供了保障。两者相辅相成、相得益彰。

对于大型金属构件,基于送粉方式的激光熔化沉积(LMD)技术可有效满足大型金属构件的成形要求,并实现了Ti合金、Ni基高温合金、高强钢、难熔合金等难加工金属材料大型关键构件的激光增材制造及工业应用。这主要得益于以凝固晶粒、内部缺陷及显微组织为核心的冶金质量和性能的控制,以及激光成形件热应力、变形开裂及结构缺陷控制等理论及技术的进步。同时,近年来多激光器、多振镜协同的粉床型选区激光熔化SLM装备及技术的发展,也为结构复杂的大型整体金属构件的成形开辟了新途径。

而复杂整体构件、轻量化点阵构件,往往内含复杂内流道、多孔点阵等极端难加工结构,选区激光熔化(0SLM)高精度增材制造技术可实现这些复杂结构的设计与制造。航空航天领域采用SLM技术成形、并获得工程应用的典型构件包括火箭推进器耐高温部件、发动机燃油喷嘴、燃烧室导流衬套、商业飞机机舱隔板等。创新结构设计与增材制造技术的融合,为航空航天等领域轻量化金属构件的高性能/多功能化及绿色可持续制造带来新契机。

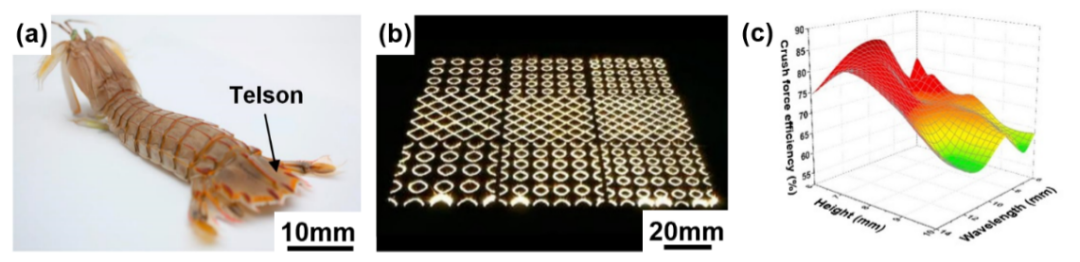

增材制造构件的多功能化发展进程中,结构设计将更加突出生物仿生、生物灵感,通过道法自然,主动实现预期功能。创新发展仿生结构及多材料布局,实现仿生结构激光整体增材制造及多功能化,完成结构、材料、工艺、功能等多因素耦合及一体化调控。其中关键科学难题包括:仿生微结构与构件典型功能的映射关系及优化模型;仿生设计的跨尺度结构激光增材制造工艺约束性及成形机制;激光增材制造仿生结构的多功能一体化评价方法及响应机制等,如图4所示。

图4 激光增材制造轻量化抗冲击仿生功能结构:(a)皮皮虾尾节宏观形貌;(b)仿生双向波纹板抗冲击结构SLM加工;(c)仿生双向波纹板结构高度和波长参数对冲击力效率的影响

5. 思考与展望:激光增材制造技术未来的研究与发展趋势

激光增材制造技术的科学内涵决定了其发展趋势是实现微观-介观-宏观跨尺度的材料-结构-工艺-性能/功能一体化。激光增材制造技术未来的研究与发展趋势中,下列方向值得进一步关注:

(1)以高性能/多功能为驱动的激光增材制造材料-结构-工艺一体化,主动实现构件的高性能和多功能;

(2)激光增材制造的“多相材料”和“多材料”设计、制备与成形,以实现将“合适的材料添加到合适的位置”;

(3)激光增材制造创新结构设计实现构件高性能化和多功能化,以凸显“独特的结构实现独特的功能”;

(4)构建面向全尺寸构件和全工艺流程的激光增材制造工艺仿真、监测、反馈及工艺优化关键技术与方法,全面提升激光增材制造工艺技术水平、质量以及工业应用水平。